FruitTrackRFID

La tecnología RFID está transformando el sector agrícola al digitalizar sus procesos, permitiendo que productores de frutas y verduras logren una mayor eficiencia en los procesos de la recolección de la cosecha.

Al integrar la tecnología RFID en el ciclo de producción, obtenemos un control preciso de todas las canastas recolectadas y su ubicación en tiempo real del proceso, ya sea en el campo, clasificación, bodega o empacadora.

Este nivel de control avanzado facilita la detección temprana de posibles problemas en la cadena de suministro, mejorando significativamente la calidad del producto final.

Con nuestra solución de FruitTrack RFID, garantizamos un control integral de todos los proceso, desde la recolección de la cosecha hasta el despacho del producto a la empacadora y adicional permitir un control de las canastillas, que en muchas situaciones se presentan unas pérdidas considerables de canastillas, que reduce la utilidad al final del proceso.

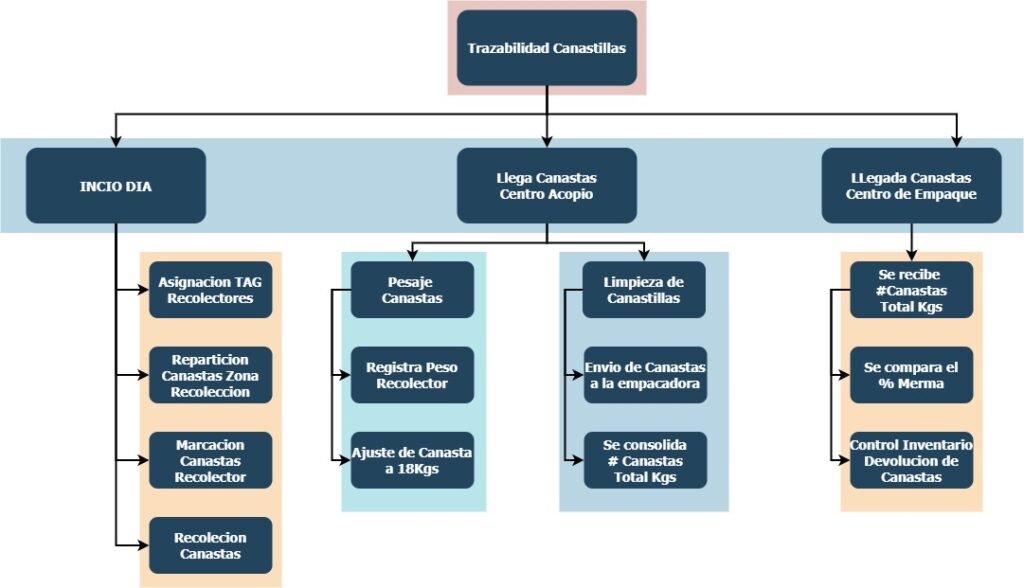

Trazabilidad Automatizada y Precisa

La trazabilidad precisa de los productos es fundamental en el sector agrícola para garantizar que todos los procesos se llevan a cabo correctamente.

Desde el registro del recolector que sale al inicio del día a recoger las frutas de la cosecha hasta el envió del producto clasificado a la empacadora, cada uno de estos pasos se registra automáticamente utilizando tecnología RFID.

Esto elimina la necesidad de intervención manual, lo que asegura una mayor integridad de los datos y reduce costos.

Para manejar el volumen de datos generado por la tecnología RFID, nuestra compañía a diseñado un software FruitTrack RFID para gestionar todos los procesos.

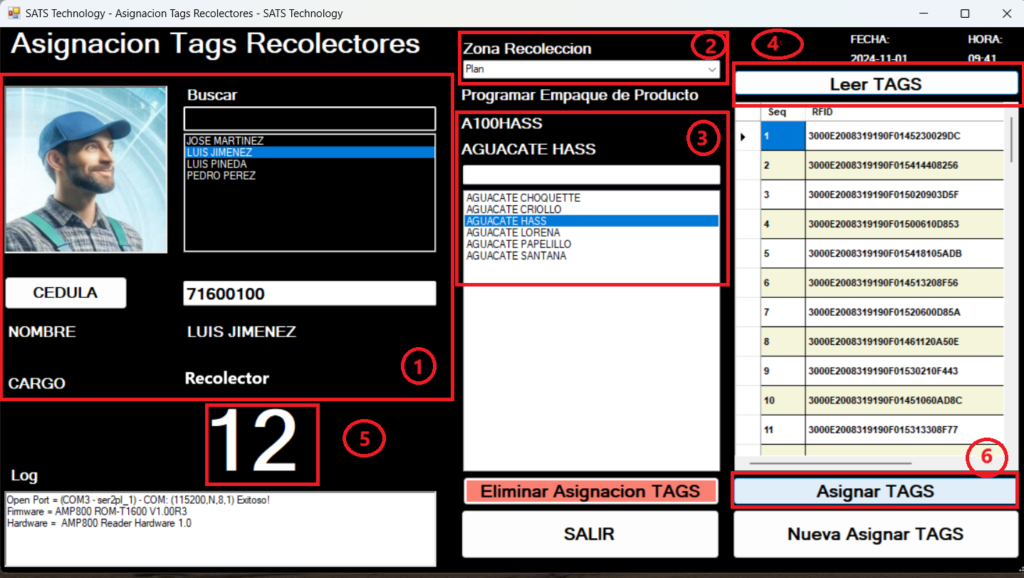

Proceso de Asignación de Etiquetas RFID

Identificación del Trabajador: Cada trabajador es identificado de manera única utilizando un sistema de identificación segura.

Asignación de Tags RFID: Un número específico de etiquetas RFID se asigna a cada trabajador para marcar las canastas de recolección. Este proceso es rápido y sencillo, garantizando eficiencia y precisión.

Lectura de Tags RFID: A medida que las etiquetas RFID son entregadas, se realiza la lectura de cada una para asegurar un registro preciso y en tiempo real del inventario y la trazabilidad de las canastas.

ASIGNACION TAGS RFID A RECOLECTORES

- Selecciono el Recolector

- Defino la Zona de Recoleccion de la Cosecha

- Selecciono el Tipo de Producto a Recolectar

- Activo el Lector de RFID (Coloco las Etiquetas que va usar el recolector, para marcar sus canastas)

- El sistema va mostrando la cantidad de Etiquetas asigandas al Recolector

- Hago click sobre el Boton de Asignar TAGS, para almacemar la informacion en la base de datos

Marcación de Canastas RFID

Cada vez que un cosechador llena una canasta, coloca en ella una etiqueta RFID previamente asignada al inicio de la jornada laboral.

Esta etiqueta sirve para identificar de manera precisa al trabajador que realizó la recolección de la cosecha en determinada canasta, garantizando la trazabilidad y el control efectivo de cada unidad cosechada.

TAG RFID Recomendado

Surface Material: ABS + Nylon

Protocol: ISO/IEC 18000-6C, EPC Class1 Gen2

Frequency: 860-960Mhz

Chip: Ucode8/Ucode9

Size: 5025/9228 MM

Antenna Material: PET+ Aluminum Etching

Read Range:2-5 Meters (Reader and Environment Dependent)

Data retention: 10 years

Color: Blue, Orange,White,Black

Operating Temperature: -25℃ ~ +100℃

Waterproof Lever: IP65

Mejora en la Productividad: Este sistema permite optimizar los tiempos de productividad ya que el recolector no necesita estar presente durante la carga del vehículo.

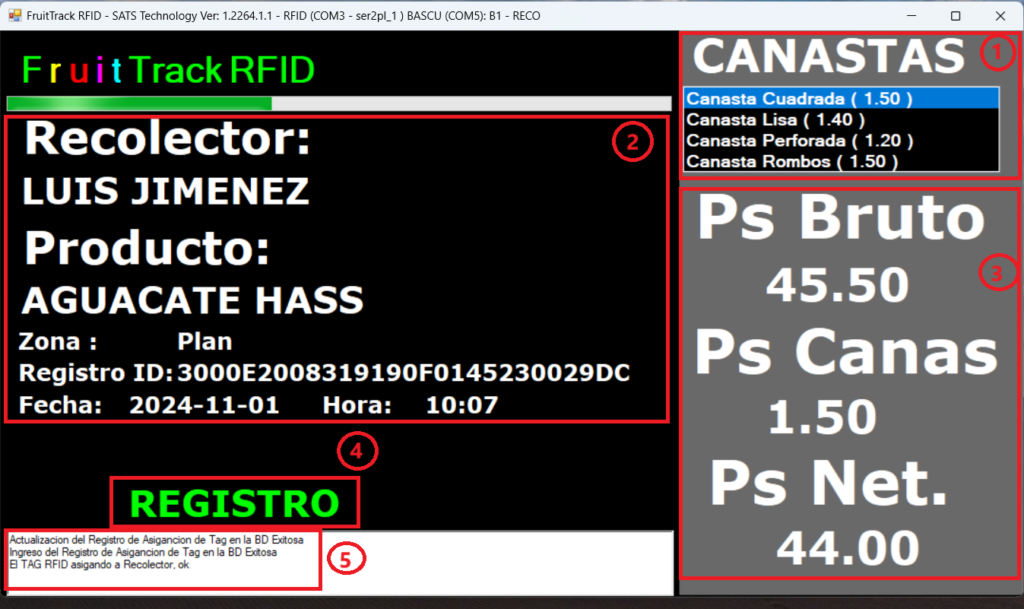

Proceso de Recogida de Canastas con Tecnología RFID

Recogida de Canastas en el Campo: Un vehículo pasa periódicamente por el área de recolección recogiendo las Canastas llenas de frutas, las cuales han sido previamente etiquetadas con RFID por los cosechadores.

Ingreso de Cestas a la Bodega: Al llegar a la bodega, las cestas se colocan en un riel transportador que las dirige hacia una báscula equipada con un lector RFID.

Identificación y Pesaje Automático: La báscula con el lector RFID identifica cada canasta y realiza el pesaje automático de las frutas contenidas. Esta información se almacena en una base de datos, incluyendo el peso recolectado y la identificación del cosechador correspondiente.

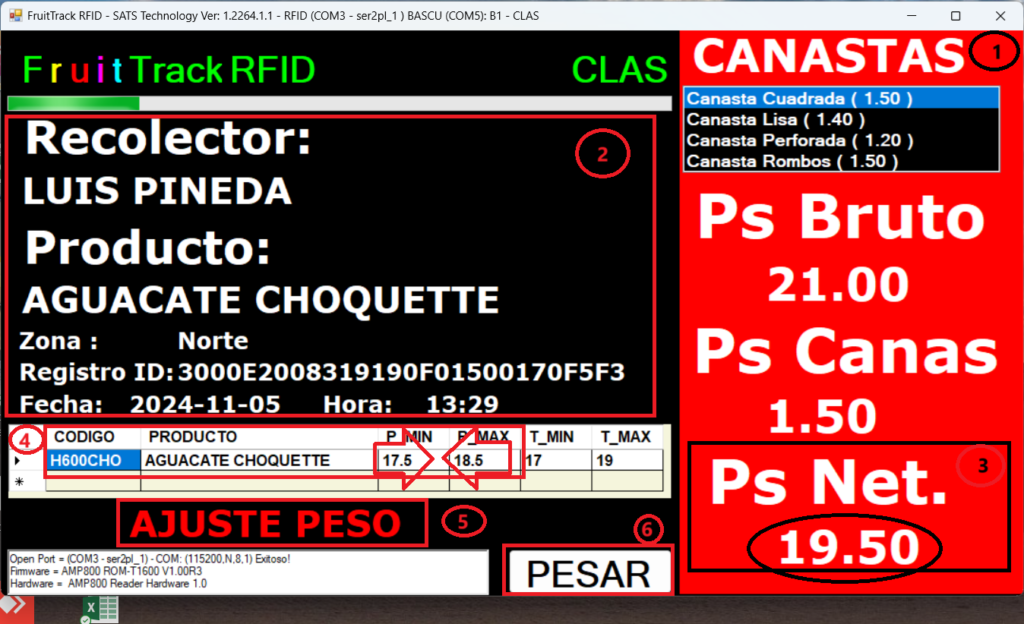

Pesaje de Canastas

- Se debe seleccionar el tipo de canastas que se van a pesar, para descontar el peso de la canastas.

- Cuando la Canasta pasa por la Bascula, el lector lee el Codigo del Tag de RFID, busca en la base de datos a que recolector se le asigno el Tag y va y lee el peso de las bascula

- Con el Peso Bruto del pesaje de la canasta, resta el peso de la canasta, para definir el Peso Neto que recogio el recolector

- El sistema informa que se hizo el registro de la informacion en la base de datos

- Muestra un LOG que todo el proceso se realizo correctamente

Clasificacion de Canastas

Clasificación de la Fruta: La fruta es clasificada y el sistema registra la etiqueta RFID de cada Canastas.

Limpieza de la Fruta: Las Canastas pasan por una línea de bandas transportadoras donde la fruta es limpiada utilizando agua y productos químicos específicos.

Ajuste de Peso Canasta con Tecnología RFID

Ajuste de Peso: En la pantalla de peso, se muestra el peso de la Canasta en tiempo real. El sistema cambia el color de la pantalla hasta que el peso de la Canasta se ajusta a 18 kg. (Configurable de acuerdo a la Fruta)

Almacenamiento de Datos: Una vez se ajusta el peso de la Canasta, el sistema almacena el peso exacto junto con el ID asignado a la Canasta.

Clasificacion del Peso de cada Canasta

- Se debe seleccionar el tipo de canastas que se van a pesar, para descontar el peso de la canastas

- Cuando la Canasta pasa por la Bascula, el lector lee el Codigo del Tag de RFID, busca en la base de datos que producto estan clasificando

- Hace la lectura de la Bascula de su Peso Neto

- Compara si su Peso Neto esta dentro del rango de clasificacion del Producto en la canasta

- Si no cumple muestra una Alarma en la pantalla

- Habilita un Boton para pesar de nuevo la canasta y revisar si el peso se ajusta a lo definido por canasta

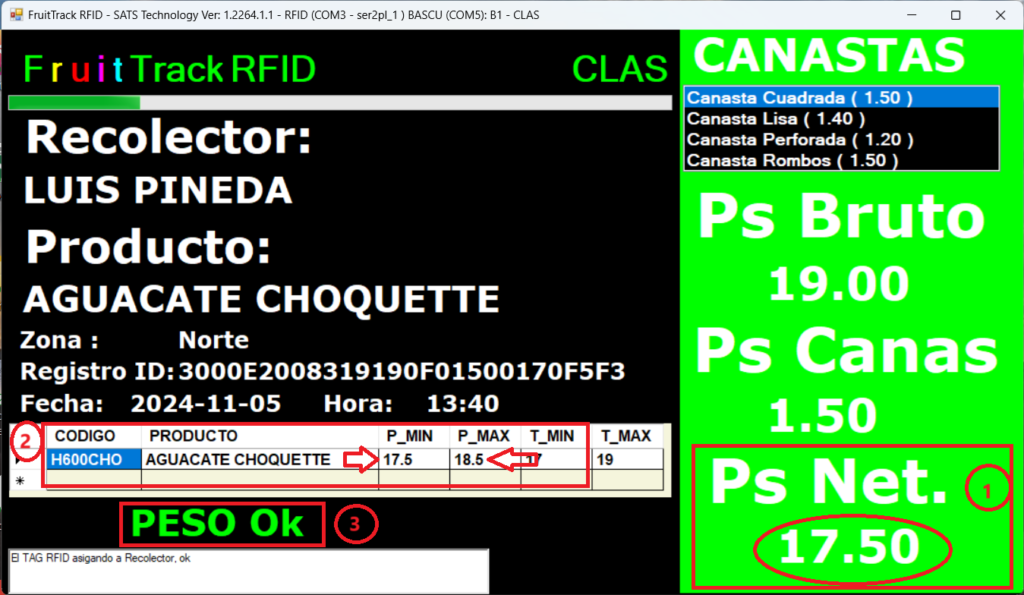

Clasificacion Correcta del Peso de cada Canasta

- Cuando hace la lectura de la Bascula de su Peso Neto

- La Comparacion de su Peso Neto esta dentro del rango de clasificacion del Producto en la canasta

- Muestra un Mensaje que todo esta correcto y se registra la informacion en la base de datos

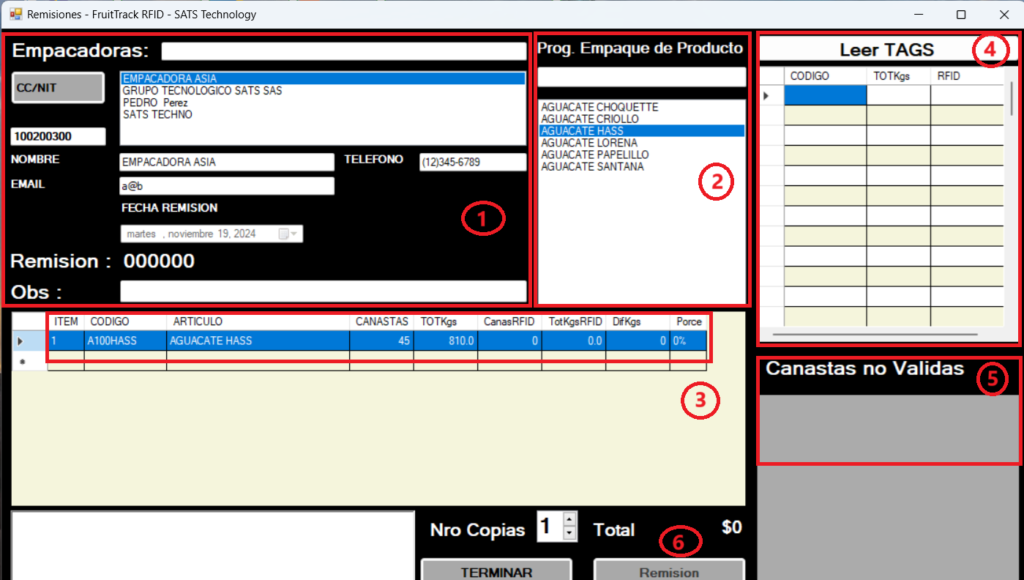

Envió de Canastas a la Empaquetadora con Tecnología RFID

Carga de Canastas: Al cargar el vehículo con las Canastas destinadas a la empacadora, las etiquetas RFID de cada cesta son leídas para registrar el número total de Canastas y el peso total enviado.

Validación en la Empacadora: En la empacadora, se verifica el peso recibido de cada Canastas individualmente o del total de Canastas.

Cálculo de Merma: El peso registrado en la empacadora se compara con el peso total enviado para calcular el porcentaje de merma, asegurando la exactitud y eficiencia en el proceso de entrega.

Remisiones

Al momento de Despacho a la empacadora el sistema permite generar una remision de envio.

Selecciona la Empacadora

- Selecciona el Producto a Envia

a. El sistema le pide que ingrese el Nro de canastas

b. El sistema hace el pesaje de la bascula,

con el peso de las canasta a enviar

3. Se muestra en pantalla los Productos

a despachar

4. Luego habilita el sistema para leer los tags

de RFID asociadas a las canastas y valida

que corresponde al producto enviado

5. Si encuentra una canasta no valida informa

6. Genera la Remision de envio

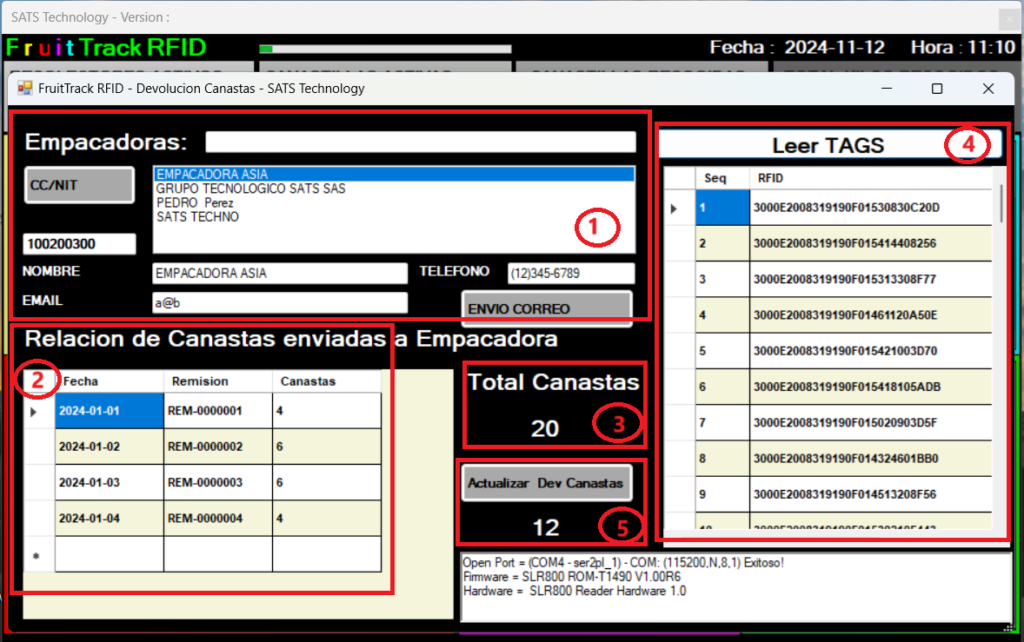

Devolución y Control de Inventario de Canastas

Devolución de Canastas: Cuando la empacadora devuelve las Canastas, se lleva a cabo un proceso de control de inventario para registrar cada Canastas devuelta.

Monitoreo en Línea: Este sistema permite conocer en tiempo real el estado del inventario de Canastas, incluyendo aquellas que aún permanecen en la empacadora.

Esta metodología garantiza un control preciso y eficiente del inventario, facilitando la gestión y optimización de los recursos disponibles.

Procedimiento para la Devolución de Canastas por parte de la Empacadora

Para gestionar las devoluciones de canastas desde la empacadora, se debe seguir el siguiente procedimiento:

- Seleccionar la Empacadora: Identifica y selecciona la empacadora que está realizando la devolución.

- Visualizar Remisiones Pendientes: Al seleccionar la empacadora, el sistema mostrará todas las remisiones de canastas con frutas enviadas que aún no tienen registrada la devolución de las canastas.

- Mostrar Total de Canastas: Se visualiza el total de canastas que se encuentran en las instalaciones de la empacadora.

- Activar Lector de RFID: Activa el lector de RFID y escanea todos los tags de las canastas que están siendo devueltas por la empacadora.

- Actualizar Inventario: Muestra la cantidad de canastas leídas por RFID y ahora debes hacer clic en el botón “Actualizar Devolución de Canastas” para actualizar el inventario en la base de datos.

Después de hacer clic en el botón “Actualizar Devolución de Canastas” para actualizar el inventario en la base de datos, se puede consultar nuevamente al cliente y el sistema mostrará la cantidad actualizada de canastas que aún permanecen en sus instalaciones.

DASHBOARD de FruitTrackRFID

Una de las herramientas administrativas que facilita el trabajo del personal es un dashboard en línea que permite visualizar en tiempo real el estado de la recolección de la cosecha. El sistema proporciona información mediante los siguientes indicadores:

- Cantidad de Recolectores: Número de recolectores activos en el día.

- Canastillas Planeadas: Cantidad de canastillas con fruta planificadas para recolectar en el día.

- Canastillas Recogidas: Cantidad de canastillas con fruta efectivamente recogidas y el porcentaje correspondiente al objetivo planeado.

- Total de Kilos Recogidos: Peso total de los kilos recogidos durante el día hasta el momento.

- Selección de Calendario: Opción para seleccionar las gráficas estadísticas que desea visualizar, basado en la selección del calendario (día, semana o mes).

- Asignación de Tareas: Distribución de tareas entre los recolectores, incluyendo la zona de recolección, tipo de producto, número de canastillas y kilos recogidos por cada recolector.

- Total de Kilos por Tipo de Fruta: Peso total de kilos recogidos clasificados por tipo de fruta, según la selección del calendario (día, semana o mes).

- Porcentaje de Kilos por Variedad de Fruta: Porcentaje de kilos recogidos clasificados por variedad de fruta.

- Porcentaje de Kilos por Zona de Recolección: Porcentaje de kilos recogidos clasificados por las diferentes zonas de recolección.

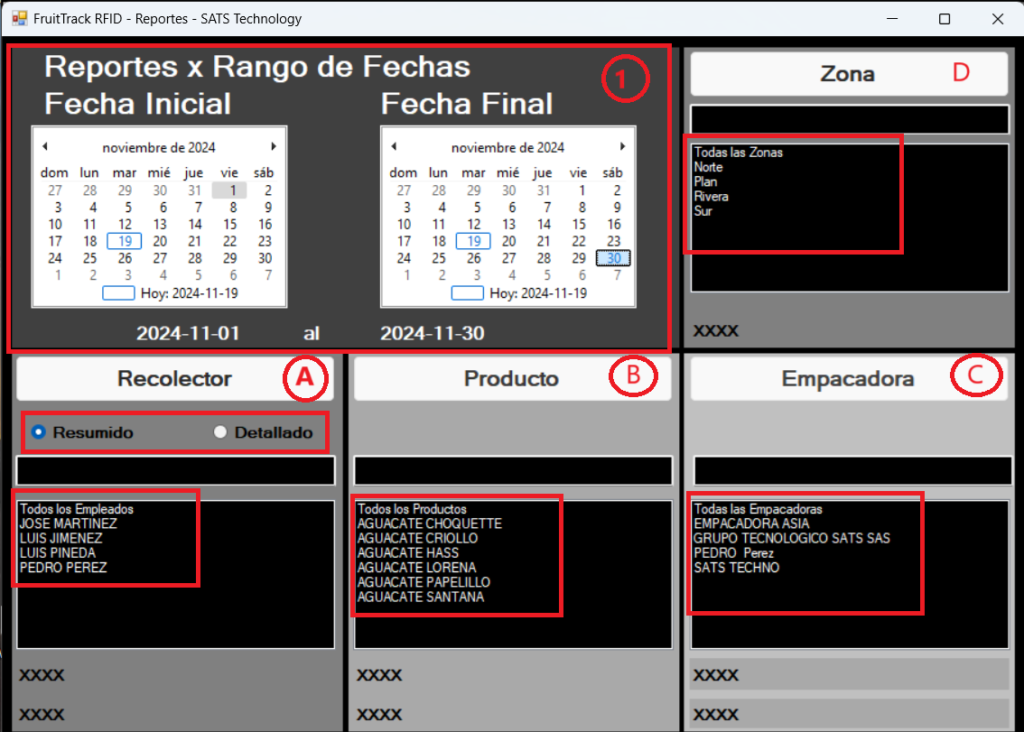

Reportes Generados

Los tipos de Reportes que se pueden obtener son los siguientes:

Selecciona un rango de Fechas que desea el reporte en Excel

Selecciona como quieres el Reporte

a. Por Empacador

b. Producto Recogido

c. Empacadora Despachada

d. Zona de Recolección

MAPA DE PROCESOS